CNC加工

CNC加工とは何ですか?

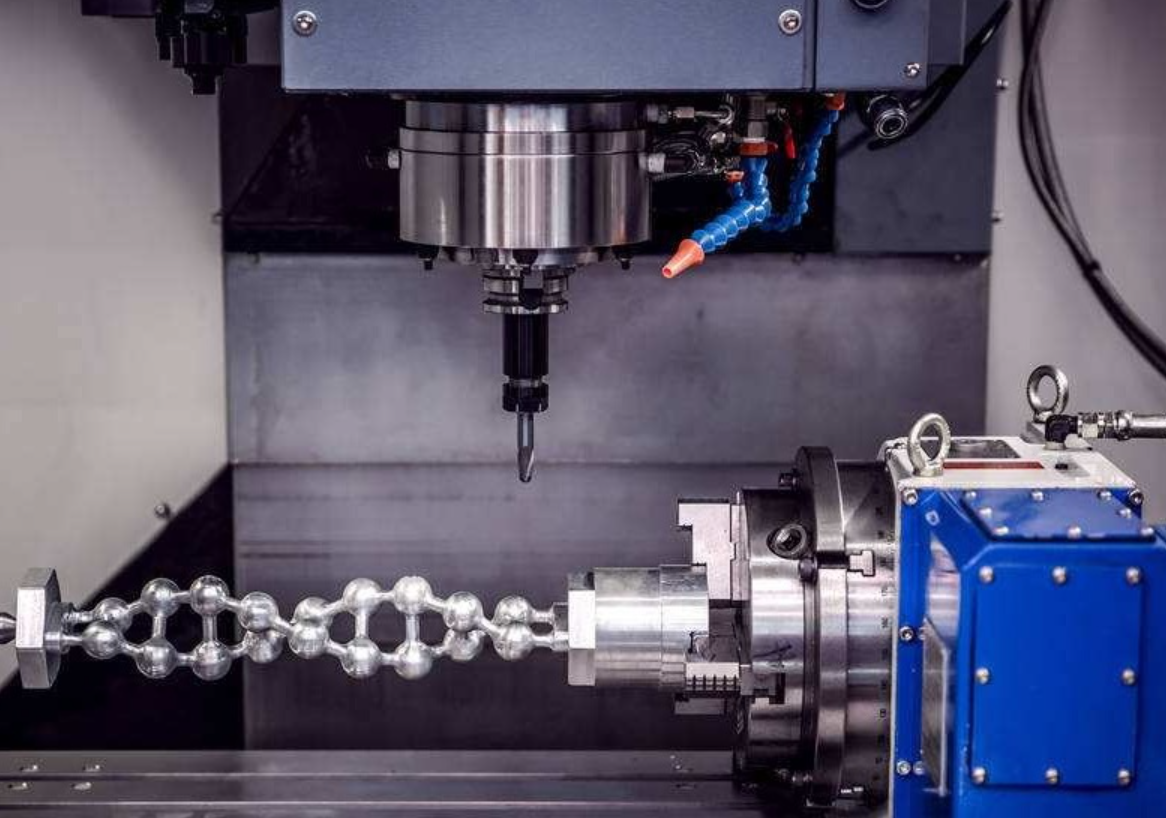

CNC フライス加工は、コンピュータ数値制御フライス加工とも呼ばれ、コンピュータ制御と多点切削ツールを利用してカスタム設計の部品を成形する精密製造プロセスです。このプロセスは、複雑な形状や機能を持つ部品の作成に最適であり、さまざまな業界で広く使用されています。

CNC フライス盤には、複数の軸に沿って移動する回転切削ツールが装備されており、ワークピースから材料を除去して、穴や複雑な形状などの目的の形状を実現できます。これらの機械は、金属、プラスチック、その他の材料を含むさまざまな材料を処理できるため、幅広い用途に多用途に使用できます。

Keming Machine Shop では、包括的な機械加工サービスの一環として CNC フライス加工を提供しています。 CNC フライス加工に加えて、鋳造、鍛造、スタンピングなどの他のプロセスを統合して、お客様のあらゆる加工ニーズにワンストップ ソリューションを提供できます。当社の目標は、高品質の製品を競争力のある価格で提供し、さまざまな業界のお客様の多様な要件を満たすことです。

この記事では、CNC フライス加工の定義、作業プロセス、フライス盤の種類、設計上の考慮事項など、CNC フライス加工の包括的な概要を説明します。当社の目的は、CNC フライス加工とそのアプリケーションに関する貴重な洞察を提供し、お客様がこの高度な製造プロセスの機能と利点を理解できるように支援することです。

CNC フライス加工はどのように機能しますか?

CNC フライス加工は、コンピューター制御の機械を使用して材料を切断して除去し、目的の形状を作成する機械加工プロセスです。このプロセスにはいくつかの手順が含まれます。

3D モデルの作成: サイズ、ジオメトリ、形状などの詳細を含む 3D コンピュータ支援設計 (CAD) モデルが作成されます。設計者は、CNC フライス盤の機能、特にアンダーカットなどの機能を考慮する必要があります。

CAD 設計の変換: CAD モデルは、CAM ソフトウェアを使用して CNC プログラムを生成するために使用されます。このプログラムは CNC マシンに命令を提供し、ツールやカッターの動きを制御します。プログラムは通常、G コードと M コードで書かれており、プロセスを検証するためのシミュレーション ツールが含まれる場合があります。

CNC フライス盤の準備: CNC プログラムが機械にアップロードされ、ブランク材料が保持セットアップに配置されます。機械には必要な工具、スピンドル、治具が装備されています。

フライス加工プロセスの実行: すべてのセットアップが完了すると、CNC マシンはプログラムに従って独立して動作し、材料に対して機械加工タスクを実行します。この段階では人間の関与は最小限です。

全体として、CNC フライス加工はコンピュータ制御を使用して機能し、CAD モデルと CNC プログラムで提供された仕様に従って材料を正確に切断および成形します。

CNC フライス加工法の種類

スラブフライス加工とも呼ばれるプレーンフライス加工は、ワークピースに滑らかな表面を作成するために使用される基本的な CNC フライス加工技術です。これには、ワークピースがミルテーブル上で静止したまま回転する複数の刃を備えた平坦な切削工具を使用することが含まれます。この方法では、材料を正確に除去でき、平らで平行な表面、溝、スロットを作成するのに特に効果的です。プレーンミーリングは汎用性が高く、カッターの深さと送り速度を調整して希望の仕上げを実現できるため、単純なタスクと複雑なタスクの両方に使用できます。製造において、平面フライス加工は、正確な仕上げを実現し、ブロックの直角化やキー溝の切断などの作業を実行するために不可欠です。垂直ミルと水平ミルの両方を利用できるため、その汎用性が向上し、さまざまな機械加工作業で正確な平面を実現するための重要な技術となっています。

正面フライス加工は、「フェイスミル」として知られる専用のカッターを使用して平坦な表面を作り出すことに重点を置いた加工技術です。この方法は非常に効率的であり、材料を除去し、滑らかな表面仕上げを実現するために、さまざまな業界で重要な役割を果たしています。複数の切れ刃を備えたフェースミルは、軸を中心に回転してワークピースの表面から材料を除去し、研磨仕上げを行います。特に、大きな平面を迅速かつ正確に作成するのに適しています。正面フライス加工は材料を迅速に除去するのに非常に効果的であり、荒加工作業に最適であり、一貫した洗練された仕上げを実現します。速度と送り速度を調整できるため、正確な寸法制御が可能となり、自動車、航空宇宙、建設などの業界で、エンジン ブロック、航空機部品、平らな取り付け面の加工に広く使用されています。

角度フライス加工は、角度のあるフィーチャ、スロット、溝を作成するために特定の角度での加工に焦点を当てた特殊な CNC フライス加工技術です。これは精密工学や工具製造において特に重要です。角度フライス加工中、ワークピースはミルテーブル上で斜めに配置され、カッターが必要な傾斜で噛み合うことができます。この方法は、ダブテール、V 溝、またはその他の角度のあるデザインを備えたコンポーネントの製造に適しています。角度フライス加工は、航空宇宙産業や特殊工具の製造など、正確な角度の切断が必要な業界で重要な役割を果たしています。角度フライス加工を成功させるには、ワークの角度を正確に設定し、適切な工具を選択することが不可欠です。

フォームフライス加工は、複雑な形状や輪郭を非常に正確に製造できることで知られる独特の CNC フライス加工方法です。これには、目的のプロファイルに一致する形状のカスタム設計の切削工具を使用し、材料を体系的に除去して詳細な形状を作成することが含まれます。この技術は、ギア、カムシャフト、装飾要素など、非直線または不規則な形状のコンポーネントの製造に特に適しています。自動車、航空宇宙、工具製造などの業界で広く利用されている成形フライス加工では、正確な輪郭を正確にトレースするために適切な工具を慎重に選択し、CNC マシンをプログラミングする必要があります。最適な結果を得るには、材料の選択、ツール速度、送り速度などの要素を慎重に考慮する必要があります。成形フライス加工は、現代の製造プロセスにおける複雑なカスタムコンポーネントの製造において重要な役割を果たしています。

一般的な CNC フライス盤

現代の製造業における CNC フライス加工の人気に貢献している主な要因の 1 つは、複数の軸に沿って移動できる機能です。この機能により、複雑なデザインをより速い加工速度で、より少ない操作で生産できるようになります。 CNC フライス盤は主に、立型 CNC フライス盤、横型 CNC フライス盤、多軸 CNC フライス盤の 3 種類に分類されます。

立型CNCフライス盤

縦型 CNC フライス盤は、費用対効果が高く、広く使用されているため、一般的に使用されています。これらの機械は、工具が上下に動くことで動作し、機械自体は X、Y、Z の 3 軸に沿って動きます。通常、動くのはヘッドではなくワークベンチです。このタイプの CNC フライス盤は一般にプログラムが簡単ですが、それでもさまざまな機能を提供します。

横型CNCフライス盤

横型 CNC フライス盤のフライスヘッドは、ヘッドが上下に移動する縦型 CNC フライス盤とは異なり、水平に配置されています。縦型 CNC フライス盤と同様に、横型 CNC フライス盤は少なくとも 3 つの主軸で動作します。ただし、横型 CNC フライス盤には、より複雑なデザインを作成するために回転させる機能があります。最大 5 軸で移動できるため、コストが高くなります。それにもかかわらず、同一の部品を大量に製造する生産施設により適しています。これらのマシンのプログラミングには、より高度なソフトウェアが必要となるため、より多くの労力が必要になります。

横型 CNC フライス盤は通常、製品に溝やスロットを切削するために使用されます。さらに、ベベルや半径を切断するための専用ツールも入手できますが、これらのツールはより高価になる傾向があります。これらの機械は歯車ワークの切削に適しています。

多軸CNCフライス盤

多軸 CNC フライス盤は、4 軸以上で動作できる高度なフライス盤で、柔軟性が向上し、複雑なタスクを処理する能力を提供します。軸を追加するとコストが高くなりますが、より優れた部品の生産も可能になります。追加の軸を組み込むことの主な利点の 1 つは、ミリング ヘッドが同じスペース内でより多くの操作を実行できることです。多軸 CNC フライス盤は自己完結型であり、手動による位置変更を必要とせずにタスクを処理できます。

3 軸 CNC フライス盤は、ワークピースを 1 つの位置に固定したままにする簡単で効率的な機械です。 4 軸 CNC フライス盤には高度なソフトウェアが必要ですが、柔軟性と生産能力が向上します。 5 軸 CNC フライス盤は、切削工具やワークピースを 5 つの軸に沿って同時に移動させる機能を備えており、さまざまな複雑で精密な部品の製造を可能にします。

3 軸、4 軸、5 軸フライス盤について理解する

3軸CNCフライス盤

3 軸 CNC フライス盤は通常、上下、前後、左右を含む直線方向に移動する 3 つの軸を備えています。

一度に 1 つの面を加工できるという制限があるため、このタイプの機械は特定の円盤状部品の加工に適しています。ただし、複数の面に穴や溝の加工が必要な部品の場合は制限が生じる場合があります。

4軸CNCフライス盤

4 軸 CNC フライス盤には、標準の 3 軸に追加の回転軸が組み込まれており、通常は 360° の水平回転が可能です。ただし、一般に回転速度が制限されているため、特定の箱型部品の加工に適しています。

さらに、ほとんどの 4 軸 CNC フライス盤は、B 軸として知られるワークピースの回転機能を備えており、フライス盤と旋盤の両方として機能することができます。

部品の側面や円筒の曲面に穴あけ加工を行う場合は、4 軸 CNC 加工が推奨されます。高精度を維持しながら加工プロセスを大幅に加速します。

5軸CNCフライス盤

5 軸 CNC フライス盤は、4 軸を超える追加の回転シャフトを備えており、通常は垂直面の 360° 回転が可能です。 5 軸機能により、完全な加工と 1 回のクランプ操作を実現でき、クランプのコストと製品損傷のリスクの両方を削減します。

5 軸 CNC フライス盤は優れた汎用性を備えているため、複雑な精密部品の製造に最適です。これには、義肢や人工骨の医療部品、航空宇宙部品、チタン部品、石油・ガス機械部品、軍事製品などの部品の製造が含まれます。

CNCフライス材

金属

CNCフライス盤は金属材料の加工に優れた適応性を示し、鋼、アルミニウム、銅、鉄などの幅広い金属を効果的に加工できます。ただし、CNC フライス盤を使用して機械加工する場合、金属材料が異なると、異なる特性と課題が生じます。たとえば、銅は優れた熱伝導性と電気伝導性を誇りますが、硬度が低いため、工具が詰まりやすくなります。一方、ステンレス鋼材料は硬度が高く、機械加工が難しく、多くの場合、高速切削工具の使用が必要となります。全体として、CNC フライス盤はさまざまな金属材料の加工に高い精度と効率を提供します。

プラスチック

CNC フライス盤は、ABS、PC、POM、PVC、その他一般的に使用されるプラスチックなどのプラスチック材料の加工に適しています。プラスチック材料は軽量で耐食性があることで知られています。金属材料と比較して、プラスチックは硬度が低いため、機械加工プロセスの難易度は比較的低くなります。 CNC フライス盤は、加工中に速度、深さ、角度を調整できるため、加工プロセスの精度と効率が向上します。

複合材料

近年、工業生産における複合材料の使用が大幅に拡大しており、CNC フライス盤を使用した複合材料の加工に対する注目が高まっています。従来の加工方法はさまざまな材料に適していないため、複合材料の機械加工には大きな課題が伴います。鋸刃の速度と送り速度を制御することにより、CNC フライス盤は複合材料の加工を効果的に完了できます。複合材料は軽量、薄さ、耐圧性に優れているという特徴があり、航空、宇宙、自動車製造などのハイテク分野で広く活用されています。

CNC フライス加工用の材料を選択するときは、いくつかの要素を考慮する必要があります。これらの要因には、材料の機械加工性、最終製品に求められる特性 (強度、重量、耐食性など)、歩留まり、および材料のコストが含まれます。

たとえば、大量生産が必要な場合は、機械加工が容易で比較的安価な材料が理想的です。逆に、最終製品に高い強度と耐食性が必要な場合は、超硬合金または複合材料が最適な選択となる可能性があります。

CNC フライス加工の長所と短所

CNC フライス加工の利点:

高い寸法精度:CNC フライス盤は、仕様を正確に遵守して部品を製造できるため、人的ミスの可能性を排除し、最小公差 0.004 mm を達成できます。

高速かつ効率的:手動による工具交換が必要な従来のフライス盤とは異なり、CNC フライス盤は最大 30 個の異なる工具を自動的に切り替えることができるため、迅速かつ効率的な切断作業と生産時間の短縮が可能になります。

材料の多様性:CNC フライス盤は、プラスチック、金属、複合材料などの幅広い材料を加工できるため、製造プロセスの材料選択に柔軟性をもたらします。

CNC フライス加工の欠点:

機械コストが高い:CNC フライス盤の初期投資は従来の手動装置よりも高く、全体的な製造コストが増加する可能性があります。

集中的なオペレータートレーニング:CNC フライス盤を適切に操作するには、製造プロセスを最適化するための設計者、プログラマー、機械オペレーターに対する包括的なトレーニングが必要です。

高いメンテナンス要件:CNC フライス盤は適切な動作を保証し、工具寿命を延ばすために頻繁なメンテナンスを必要とし、機械使用中のダウンタイムの増加につながります。

多額の設備コスト:CNC フライス盤に必要な初期投資は、従来の手動装置に比べて大きく、全体的な製造コストが高くなる可能性があります。

広範なオペレータートレーニング:CNC フライス盤を操作するには、プロセスの効率を最大化するために、設計者、プログラマー、機械オペレーターに対する包括的なトレーニングが必要です。

メンテナンスの必要性の高まり:フライス盤の適切な機能を確保し、工具の寿命を延ばすには、フライス盤の定期的なメンテナンスが不可欠であり、その結果、機械の使用中のダウンタイムが増加します。

CNC フライス加工用の部品を設計するにはどうすればよいですか?

CNC フライス加工用の部品設計の原則:

CNC フライス加工機能を理解する:CNC フライス加工用の部品を設計する前に、CNC 機械の機能と制約について包括的に理解することが不可欠です。さまざまな CNC フライス盤、工具オプション、互換性のある材料についてよく理解してください。この知識により、設計段階で情報に基づいた意思決定が可能になり、効率的な加工のための設計の最適化が促進されます。

機械加工性を考慮した設計:ツールへのアクセス、ツールパスの最適化、材料の選択などの要素を考慮して、製造可能性を念頭に置いて部品を設計します。機械加工が困難になったり、特殊な工具が必要になったりする可能性がある、複雑な内部コーナーや鋭利な内部コーナーは避けてください。可能な限り標準の工具サイズとツールパスを利用して、加工時間と工具の摩耗を最小限に抑えます。さらに、プロセス全体の安定性と精度を確保するために、加工操作の順序を考慮してください。

公差と表面仕上げ:部品に必要な公差と表面仕上げを明確に定義します。 CNC フライス加工は厳しい公差と優れた表面仕上げを実現できますが、これらの要因は加工時間とコストに影響します。設計図面上で公差要件を効果的に伝え、公差の厳格化と加工の複雑さの増大との間のトレードオフを比較検討します。高い表面仕上げを実現するには、追加の工具や機械加工後のプロセスが必要になる場合があることに注意してください。

材料の選択:機械的特性、環境条件、用途要件に基づいて、部品に適切な材料を選択してください。材料が異なれば、機械加工性の特性も異なるため、材料の選択が機械加工プロセスにどのような影響を与えるかを考慮してください。プロジェクトに最適な材料を確実に選択するには、CNC 加工プロバイダーに相談してください。

ツールアクセスのための設計:部品を設計するときは、ツールへのアクセスを考慮してください。 CNC フライス盤は、特に複雑な形状の場合、工具の到達範囲とクリアランスの点で制限があります。工具のたわみや精度の低下につながる可能性があるため、長い工具の延長を必要とする深いポケットや形状は避けてください。複雑な部品を複数の単純なコンポーネントに分割することを検討してください。そうすれば、より簡単に機械加工して後で組み立てることができます。

材料の無駄を最小限に抑える:

CNC フライス加工用の部品を設計するときは、材料の無駄を最小限に抑えることを目指してください。これにより、材料コストが削減されるだけでなく、環境上の利点も得られます。原材料ストック内の部品の効率的なネスティングと配置を採用して、材料の利用を最適化します。加工中の効率的なスクラップ除去を促進する機能を備えた部品を設計します。さらに、無駄を最小限に抑え、加工時間を短縮するために、プレカットまたはプレサイズの材料ストックの利用を検討してください。

CNC フライス加工用の部品設計のサポートを強化するには、CAM (コンピューター支援製造) 機能と統合された CAD (コンピューター支援設計) ソフトウェアの利用を検討してください。この統合により、設計からツールパスを直接生成できるようになり、設計と製造プロセス間のシームレスなコミュニケーションが確保されます。

CNC フライス加工用の部品設計を最適化するには、設計者と CFS Machine Shop などの CNC 加工専門家との効果的なコラボレーションが不可欠です。設計プロセスの早い段階で加工プロバイダーを関与させることで、最終製品が必要な品質と性能基準を確実に満たしながら、より効率的でコスト効率の高いソリューションを実現できます。

CNC フライス加工の用途

CNC フライス加工は、CNC 工作機械とコンピュータ制御システムを利用してワークピースの形状と表面精度の高精度を実現する精密加工技術です。高効率、高精度、柔軟性などの利点があり、機械製造、航空宇宙、金型製造、自動車製造などのさまざまな分野で幅広く活用されています。

機械製造では、CNC フライス加工は、ベアリング シート、フランジ、ギア、キー溝などの幅広い機械部品の製造に利用されます。適切な加工パラメータを設定することで、高精度のサイズと形状の要件を達成し、部品の精度と品質を向上させることができます。

航空宇宙産業では、高精度で複雑な形状が必要な部品の高度な加工要件により、CNC フライス加工が重要な役割を果たしています。 CNC フライス加工により、コンピュータ制御システムを通じてワークピース上のフライスカッターの動作経路を正確に制御できるようになり、複雑な表面、薄肉構造、その他の形状の加工が容易になり、最終的に部品の性能と安全性が向上します。

金型の製造でも、特に高精度の加工を実現するために CNC フライス加工に大きく依存しています。たとえば、プラスチック射出成形金型の製造では、CNC フライス加工を使用して、複雑なキャビティ構造や高い表面品質要件を備えた金型を実現できます。同様に、多軸複合スタンピング金型の加工においても、CNC フライス加工は複雑な曲線と高精度の要求を満たすことができます。

さらに、CNC フライス加工は自動車製造、特に最新の軽量自動車設計における複雑な曲面部品の加工に応用されています。アルミニウム合金やチタン合金などの材料を加工することで、複雑な曲面の加工や軽量化を可能にし、自動車部品の性能と信頼性を向上させます。

さらに、CNC フライス加工は電子製品、光学機器、医療機器などの分野で広く採用されています。携帯電話やタブレットコンピュータなどの電子製品の高精度シェル加工によく必要とされます。さらに、CNC フライス加工は、光学機器や医療機器の精度と表面品質の要件を満たします。

私たちは何のためにサービスを行っているのでしょうか?

Keming Machine Shop は、大手 CNC 加工メーカーであり、さまざまなカスタム金属部品向けの高精度 CNC フライス加工ソリューションの提供を専門としています。社内の CNC フライス盤と熟練したチームにより、厳しい公差と効率的な生産プロセスを特徴とする高品質の結果を保証します。

お客様の要件が航空宇宙部品、自動車部品、医療機器のプロトタイプ、またはカスタマイズされた加工ソリューションに関係するかどうかに関係なく、当社はお客様のニーズを効果的に満たすための専門知識とリソースを備えています。

中国で CNC 加工サービスをお探しの場合は、今すぐ当社にご連絡いただくことをお勧めします。当社は精密機械加工の信頼できるパートナーとして機能し、お客様の正確な仕様と期待を満たす優れた結果を提供します。

- View as

アルミCNC加工

カスタマイズされたアルミニウム CNC 機械加工を当社から安心して購入できます。ご協力を楽しみにしております。もっと知りたい場合は、今すぐご相談ください。間に合うようにご返答いたします。アルミニウム CNC 加工は、コンピュータ制御の機械を使用してアルミニウムのブロックから材料を除去するプロセスです。完成したパーツを作成します。 CNC マシンは、ドリル、エンドミル、旋盤などのさまざまな切削工具を使用して、アルミニウムを高い精度と再現性で複雑な部品に正確に成形します。

金属CNC機械加工

最新の販売、低価格、高品質の金属 CNC 機械加工を購入するために当社の工場に来ることを歓迎します。金属 CNC 加工は、金属原料から精密な金属部品を製造するために使用されるコンピューター制御のプロセスです。 CNC 加工には、複雑で公差の厳しい部品やコンポーネントを製造するための、高度なソフトウェア、専用機械、および高度なスキルを持つオペレーターが必要です。

スチールCNC機械加工

専門メーカーとして、私たちは高品質の鋼CNC機械加工を提供したいと考えています。そして、最高のアフターサービスとタイムリーな納品を提供します。スチールCNC加工とは、コンピューター数値制御(CNC)マシンを使用してスチールコンポーネントを作成または製造するプロセスを指します。これらの機械は、事前にプログラムされた命令を使用して切削工具、ドリル、フライス盤の動きを制御し、正確で複雑な鋼部品を製造します。