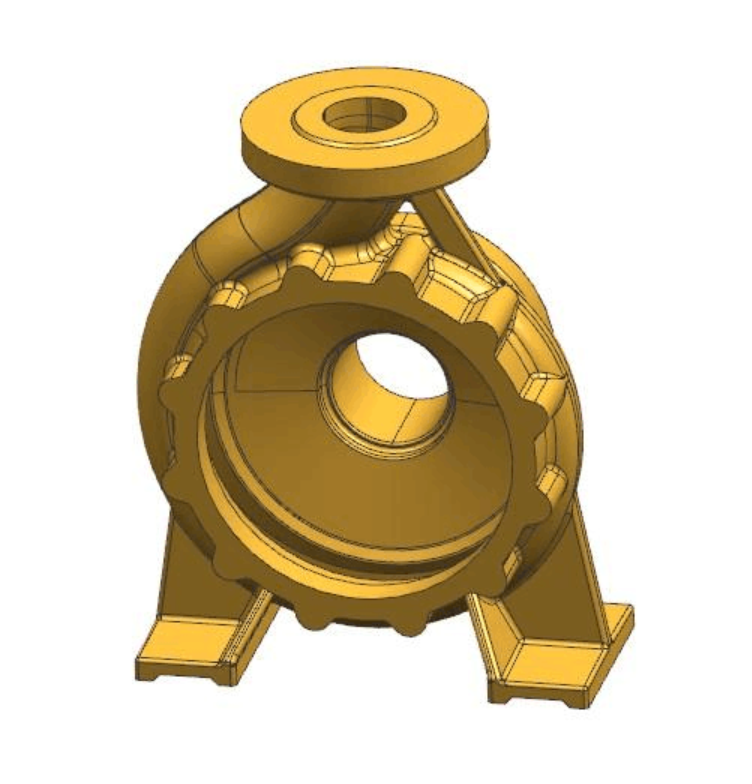

ロストフォームキャスティングは、蒸発パターン鋳造またはフルモールド鋳造としても知られ、高レベルの詳細と精度で複雑な金属部品を作成できるなど、多くの利点があるプロセスです。ただし、これらの利点にもかかわらず、ロストフォーム鋳造は、特にインベストメント鋳造などの他の鋳造方法と比較した場合、製造における費用対効果の高い選択肢とは見なされないことがよくあります。

この主な理由の 1 つは、ロスト フォーム キャスティングに関連する工具と加工のコストが高いことです。このプロセスでは、ポリスチレンフォームの型を作成する必要があり、これを慎重に彫刻または機械加工して目的の形状にする必要があります。これは、特に大型または複雑な部品の場合、時間と労力がかかるプロセスになる可能性があります。さらに、溶融金属の高温に耐えられるシェルを作成するには、発泡成形型をセラミック スラリーまたは耐火材料でコーティングする必要があります。このコーティングプロセスにより、全体の生産コストも増加します。

ロストフォームキャスティングのコストが高くなるもう 1 つの要因は、特殊な機器と専門知識が必要なことです。このプロセスには、特殊な砂型やフラスコのほか、溶融金属の注入と流れの制御のための装置が必要です。さらに、最終製品に欠陥や欠陥を生じさせることなく、フォームモールドが完全に蒸発し、溶融金属が隙間を埋めるようにプロセスを注意深く監視する必要があります。

対照的に、精密鋳造としても知られるインベストメント鋳造は、その費用対効果の高さから製造に広く採用されているプロセスです。インベストメント鋳造では、セラミック シェルに複製されたワックス パターンを使用します。次に、セラミックシェルを加熱してワックスを除去し、溶融金属で満たされた中空の型を残します。ワックスパターンは簡単に溶けてなくなるため、インベストメント鋳造ではロストフォーム鋳造に比べて特殊な設備や専門知識があまり必要ありません。

さらに、インベストメント鋳造一般に、材料の使用という点では、より効率的です。インベストメント鋳造で使用されるセラミック シェルは再利用可能であるため、さまざまな鋳造に複数回使用できます。対照的に、ロストフォームキャスティングで使用されるフォームモールドは、キャスティングプロセス中に完全に蒸発するため、新しいキャスティングごとに交換する必要があります。

最後に、インベストメント鋳造は、多くの場合、ロストフォーム鋳造よりも多用途です。ロストフォーム鋳造は複雑な金属部品の作成に適していますが、インベストメント鋳造は、薄壁や複雑な細部を備えた製品など、より幅広い製品の作成に使用できます。

その間ロストフォームキャスティングには、高レベルの詳細と精度で複雑な金属部品を作成できるなど、多くの利点がありますが、プロセスに関連する工具や加工コストが高いため、製造における費用対効果の高い選択肢とはみなされないことがよくあります。比較すると、インベストメント鋳造は、コストが低く、効率が高く、汎用性が高いため、生産においてより一般的な選択肢です。